Análise de Falhas em Rolamentos em SP: Diagnóstico Eficiente para Indústrias

Por: Heitor - 24 de Junho de 2025

Importância da Análise de Falhas em Rolamentos

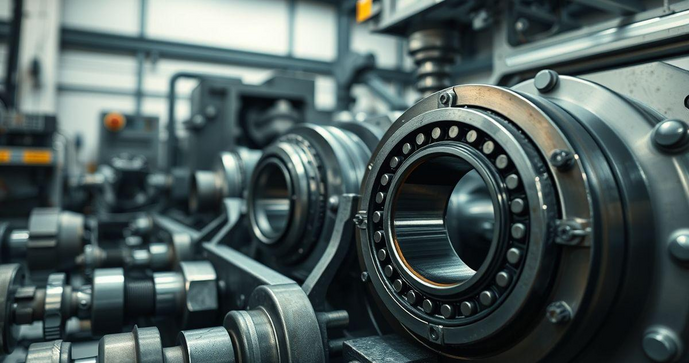

A análise de falhas em rolamentos desempenha um papel vital na manutenção industrial, especialmente em setores onde a confiabilidade dos equipamentos é essencial para a continuidade das operações. Praticamente todos os maquinários rotativos utilizam rolamentos, e sua falha pode resultar em paradas de produção significativas.

Identificar e compreender as falhas nos rolamentos não apenas aumenta a vida útil dos equipamentos, mas também assegura um desempenho eficiente. Isso é crucial para evitar custos elevados de reparação e substituição decorrentes de quebras inesperadas.

Além disso, a análise de falhas permite que os engenheiros e técnicos coletem dados valiosos sobre o funcionamento do maquinário, possibilitando a implementação de melhorias nos processos de produção e nas metodologias de manutenção.

Através de análises detalhadas, como testes de vibração e termografia, é possível detectar anomalias antes que se tornem problemas críticos. Essa abordagem proativa na manutenção promove a segurança e minimiza riscos operacionais.

Por fim, investir em análise de falhas em rolamentos não é apenas uma boa prática, mas uma necessidade estratégica para empresas que desejam maximizar sua produção e reduzir o tempo de inatividade.

Métodos Comuns de Diagnóstico de Falhas

Os métodos de diagnóstico de falhas em rolamentos são essenciais para identificar problemas antes que causem falhas catastróficas. Entre as abordagens mais comuns, destacam-se a análise de vibração e a termografia.

A análise de vibração é uma técnica amplamente utilizada que envolve a monitoração das vibrações geradas pelos rolamentos durante a operação. Através de sensores, é possível detectar padrões de vibração anormais que indicam desgaste ou outros problemas mecânicos.

Outra técnica eficaz é a termografia, que utiliza câmeras infravermelhas para identificar temperaturas elevadas em componentes, indicando atrito excessivo ou falhas iminentes. O monitoramento da temperatura contribui para intervirações rápidas e eficazes.

O exame visual também desempenha um papel importante no diagnóstico. Inspeções regulares permitem identificar sinais visíveis de desgaste, corrosão ou danos físicos. Essa abordagem é frequentemente utilizada em conjunto com outras técnicas para aumentar a precisão do diagnóstico.

Além disso, a análise de óleo pode oferecer insights valiosos sobre o estado dos rolamentos. Testes de contaminação e desgaste no fluido lubrificante podem indicar a presença de partículas metálicas ou desgaste excessivo, orientando ações corretivas.

Por fim, a combinação de diferentes métodos de diagnóstico é recomendada para uma avaliação abrangente e precisa. As empresas que implementam uma abordagem multidimensional em seus diagnósticos conseguem antecipar falhas e economizar significativas quantias em custos de manutenção.

Principais Causas de Falhas em Rolamentos

As falhas em rolamentos podem ser atribuídas a diversas causas, sendo crucial para as indústrias identificá-las a fim de prevenir interrupções na produção. Uma das principais causas é o desgaste normal, que ocorre devido ao uso contínuo e à fricção entre as superfícies dos rolamentos.

A lubrificação inadequada é outro fator crítico. A falta de lubrificante ou a utilização de um lubrificante inadequado pode levar ao aumento do atrito e, consequentemente, ao superaquecimento dos rolamentos, acelerando seu desgaste.

Contaminação do lubrificante também é uma preocupação significativa. A entrada de partículas sólidas, água ou outros contaminantes pode comprometer a eficácia do lubrificante, resultando em falhas precoces dos rolamentos.

As condições de operação são determinantes para a durabilidade dos rolamentos. Ambientes com altas temperaturas, umidade excessiva ou vibrações constantes podem impactar negativamente o desempenho e a vida útil dos rolamentos.

Além disso, erros de instalação, como desalinhamento ou aplicação inadequada de força, podem causar estresse excessivo e levar a falhas. A instalação correta é fundamental para que os rolamentos funcionem de maneira eficiente.

Por último, a fadiga do material é uma causa comum de falhas. A repetição contínua de cargas leva à formação de microfissuras que, com o tempo, se ampliam e podem resultar em avarias severas. Portanto, é essencial monitorar as condições de trabalho dos rolamentos para evitar esse tipo de problema.

Consequências de Falhas Não Detectadas

Falhas não detectadas em rolamentos podem ter consequências graves para as operações industriais. A primeira e mais evidente é a interrupção da produção. Quando um rolamento falha inesperadamente, isso pode resultar em paradas não planejadas, afetando a eficiência e a produtividade das linhas de produção.

Além disso, a falha de um rolamento pode causar danos a outros componentes do maquinário. O colapso de um sistema de rolamento pode levar a custos elevados de reparação, não apenas para substituir o próprio rolamento, mas também para reparar partes adjacentes que possam ter sido afetadas pelo evento.

Outro impacto significativo é a segurança. Falhas não detectadas aumentam o risco de acidentes. Um rolamento que falha durante a operação pode resultar em situações perigosas para os trabalhadores, potencialmente levando a lesões ou até fatalidades.

As consequências financeiras de falhas em rolamentos também não devem ser subestimadas. O custo acumulado de manutenção, reparação e a necessidade de peças de reposição pode afetar seriamente o orçamento da empresa, impactando sua rentabilidade.

Além dos custos diretos, a falha de rolamentos pode afetar a reputação da empresa. A incapacidade de fornecer produtos de forma confiável e pontual pode levar à insatisfação do cliente, resultando na perda de contratos e vendas.

Por fim, a falta de detecção e monitoramento de falhas também tem implicações na vida útil dos equipamentos. Com manutenções inadequadas, o desgaste dos componentes é acelerado, reduzindo o tempo total de operação dos ativos da empresa e aumentando o ciclo de substituição de maquinário.

Soluções e Estratégias de Manutenção Preventiva

A implementação de soluções e estratégias de manutenção preventiva é fundamental para minimizar as falhas em rolamentos e garantir a continuidade das operações industriais. Um dos pilares da manutenção preventiva é o monitoramento regular dos rolamentos, que pode incluir a análise de vibração e termografia.

Além do monitoramento, estabelecer um cronograma de lubrificação adequada é essencial. A lubrificação deve ser feita com produtos recomendados pelo fabricante e em intervalos regulares, de acordo com as condições de operação e o tipo de rolamento utilizado.

Outra estratégia eficaz é a realização de inspeções visuais periódicas. Essas inspeções ajudam a identificar sinais de desgaste, corrosão ou outros danos nos rolamentos, permitindo que ações corretivas sejam tomadas antes que problemas mais sérios ocorram.

A capacitação da equipe de manutenção também é uma parte vital da estratégia preventiva. Promover treinamentos regulares sobre as melhores práticas de instalação, lubrificação e monitoramento pode garantir que todos os funcionários estejam atualizados e aptos a identificar potenciais problemas.

Adicionalmente, a utilização de tecnologia pode amplificar os esforços de manutenção preventiva. Sistemas de monitoramento em tempo real que utilizam IoT (Internet das Coisas) permitem acompanhar as condições dos rolamentos de forma contínua, alertando sobre anomalias antes que se tornem falhas.

Por fim, criar um registro histórico de manutenção e falhas pode fornecer insights valiosos. Analisar dados de falhas passadas ajuda as equipes a entender os padrões de desgaste e a ajustar as estratégias de manutenção de acordo com as necessidades específicas de cada equipamento.

Casos de Sucesso na Análise de Falhas em SP

Várias empresas em São Paulo têm obtido sucesso notável na implementação de análises de falhas em rolamentos, contribuindo para a melhoria da eficiência e redução de custos operacionais. Um exemplo é uma indústria automotiva que, após realizar uma avaliação detalhada de seus rolamentos, conseguiu reduzir as paradas não programadas em 40%.

Outra situação de sucesso ocorreu em uma fábrica de alimentos que adotou análise de vibração como parte de sua estratégia de manutenção. Com essa abordagem, identificaram falhas iminentes e evitaram uma paralisação significativa na linha de produção, resultando em uma economia de milhares de reais por mês.

Uma empresa no setor de energia elétrica implantou um sistema de monitoramento em tempo real para seus rolamentos. Essa solução proativa não apenas resultou na detecção precoce de falhas, mas também aumentou a confiabilidade de suas operações, permitindo que a companhia superasse os desafios de oferta e demanda de energia.

Além disso, um estaleiro em Santos integrou um programa de manutenção preditiva baseado em análises químicas de lubrificantes. Como resultado, conseguiram reduzir o desgaste dos rolamentos em 25%, prolongando a vida útil de seus equipamentos e reduzindo custos com substituições.

Esses casos mostram a eficácia das estratégias de análise de falhas e ressaltam a importância da manutenção preventiva. As empresas que investem em tecnologias e processos para monitorar os rolamentos não apenas economizam recursos, mas também aumentam a segurança e a eficiência da produção.

Esses exemplos de sucesso em SP provam que a análise de falhas não é apenas uma necessidade, mas um diferencial competitivo que pode transformar a abordagem das empresas em relação à manutenção, estabelecendo novos padrões de eficiência e confiabilidade no ambiente industrial.

A análise de falhas em rolamentos é uma prática essencial para garantir a eficiência operacional nas indústrias. Compreender as principais causas de falhas e a importância da manutenção preventiva é fundamental para evitar interrupções e minimizar custos.

Os métodos de diagnóstico, como a análise de vibração e a termografia, permitem a identificação precoce de problemas, enquanto as soluções estratégicas de manutenção preventiva asseguram que os rolamentos operem na melhor condição. Casos de sucesso em São Paulo ilustram como a adoção dessas práticas pode resultar em economias significativas e maior confiabilidade.

Portanto, investir na análise de falhas e nas estratégias de manutenção não apenas contribui para a longevidade dos equipamentos, mas também eleva a competitividade das empresas no mercado. A implementação adequada desses processos é um passo vital para a modernização e otimização das operações industriais.